AOIによる

厳しい品質管理体制 |

高密度配線が可能な

高い技術力 |

試作品から量産まで

受注可能 |

塩化第二鉄系溶液による

高精度なエッチング |

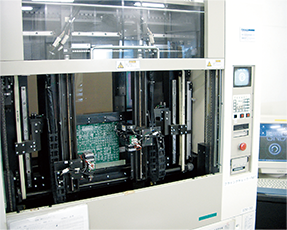

縦型搬送噴流式全自動めっきに

より均一性の高いめっきを量産 |

高速・高精度に

基板を自動検査 |